-

JDB Solid-Rajoittuva laakeri JFBB Metriset itsevoitelevat öljyttömät grafiittilaippalaakerin holkit

JDB Solid-Rajoittuva laakeri JFBB Metriset itsevoitelevat öljyttömät grafiittilaippalaakerin holkit -

JDB Solid-Rajoittuva laakeri JGB korkean lämpötilan messinkinen öljytön ejektoriohjainlaakeri

JDB Solid-Rajoittuva laakeri JGB korkean lämpötilan messinkinen öljytön ejektoriohjainlaakeri -

JDB Solid-Rajoittuva laakeri JOSG-ejektorin ohjainholkki, kiinteä itsevoiteleva laakeri

JDB Solid-Rajoittuva laakeri JOSG-ejektorin ohjainholkki, kiinteä itsevoiteleva laakeri -

JDB Solid-Rajoittuva laakeri JESW OILLESS WEW -levyn voiteluvapaa liukulevy

JDB Solid-Rajoittuva laakeri JESW OILLESS WEW -levyn voiteluvapaa liukulevy -

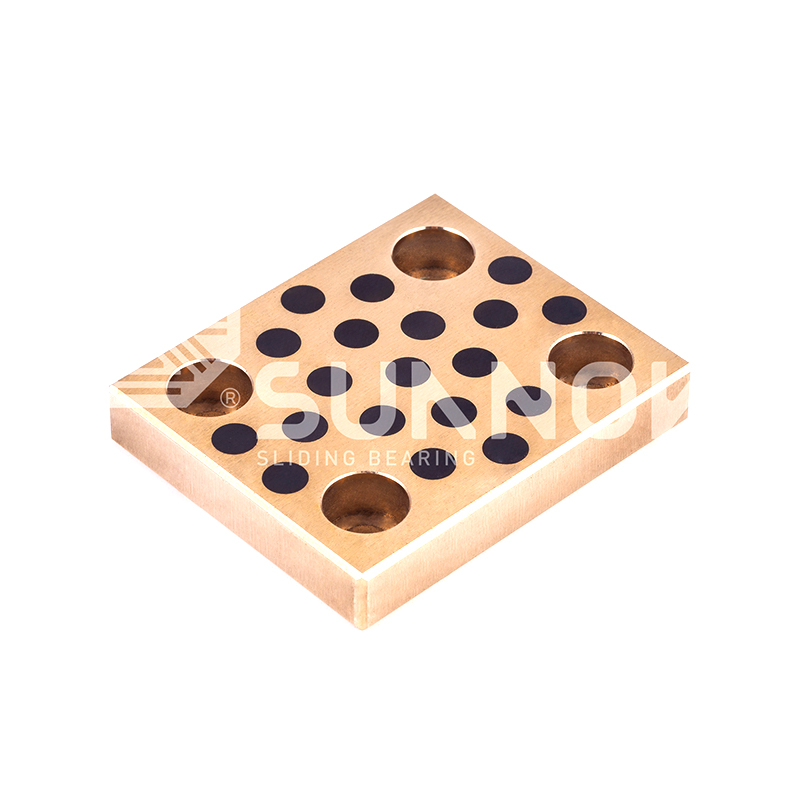

Öljyä pidättävä bimetalli laakeri 200#P5 Itsevoiteltava öljyä pidättävä kulutuslevy-matala kitkalaakeripinta

Öljyä pidättävä bimetalli laakeri 200#P5 Itsevoiteltava öljyä pidättävä kulutuslevy-matala kitkalaakeripinta -

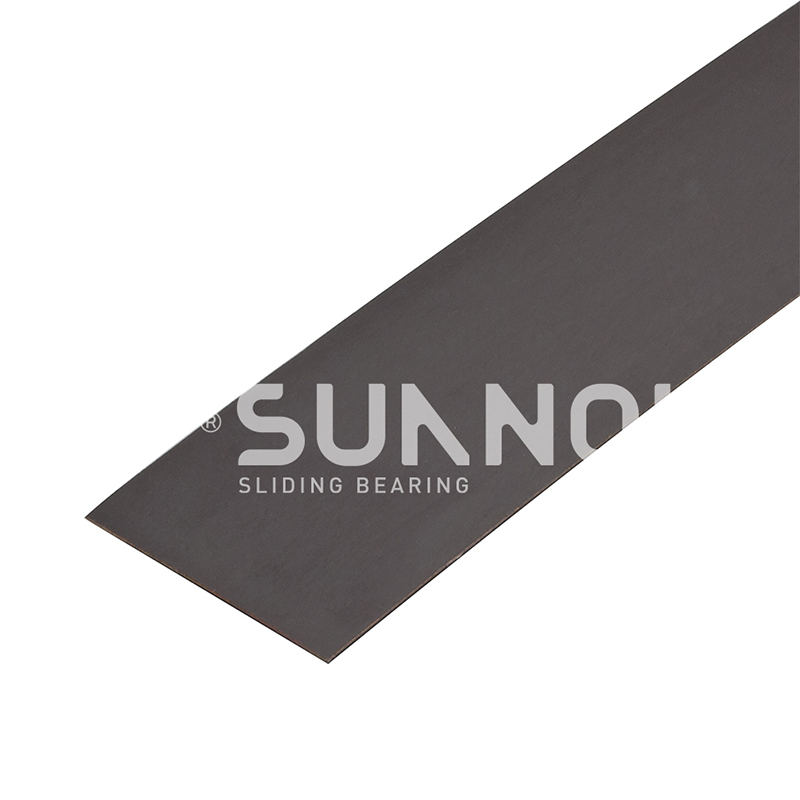

SF-1 OILLess -laakeri SF-1SP-nauhan vakiometrinen koko itsevoiteltava komposiitti liukumäki

SF-1 OILLess -laakeri SF-1SP-nauhan vakiometrinen koko itsevoiteltava komposiitti liukumäki -

SF-2-rajavoitelulaakeri SF-2WC-standardi metrinen itsevoiteltava yhdisteiden työntölevyn liukupesurit

SF-2-rajavoitelulaakeri SF-2WC-standardi metrinen itsevoiteltava yhdisteiden työntölevyn liukupesurit -

FB090 -pronssinen kääritty laakeri FB090 -pronssinen kääritty laakeri

FB090 -pronssinen kääritty laakeri FB090 -pronssinen kääritty laakeri

Teollisuuden suorituskyvyn optimointi: Kattava opas kiinteisiin pronssiholkeihin

Teollisuusuutiset-Pronssiholkit: Teollisuuskoneiden ydinkomponentti

Kiinteät pronssiholkit on tärkeä rooli nykyaikaisessa teollisuudessa, joka toimii perustana lukemattomien mekaanisten laitteiden sujuvalle ja tehokkaalle toiminnalle. Nämä näennäisesti yksinkertaiset komponentit vähentävät kitkaa, tukevat kuormia ja pidentävät laitteiden käyttöikää. Tämä artikkeli syventää erityyppisten pronssiholkkien ainutlaatuisia ominaisuuksia ja niiden poikkeuksellista suorituskykyä tietyissä sovelluksissa, mikä auttaa sinua ymmärtämään ja valitsemaan ihanteellisen ratkaisun tarpeisiisi.

JGBF Brass Oilless Ejektorilaivaohjeet Laakerit holkit

I. Mukautettu koko valettu kiinteä pronssiholkit : Tarpeitasi tarkalleen vastaa

Valettu kiinteät pronssiholkit ovat yleisiä kitkaparikomponentteja teollisissa sovelluksissa, jotka on muodostettu kaatamalla sulan pronssiseos muotteihin. Tämä valmistusprosessi imee pronssiholkit erinomaisella kulutuskestävyydellä, hyvällä lämmönjohtavuudella ja korroosionkestävyydellä, mikä tekee niistä ihanteellisia laakerin ja holkkien sovelluksiin.

Monissa teollisuusskenaarioissa vakiokokoiset holkit eivät ole usein riittäviä laitteiden erityisvaatimusten täyttämiseksi. Esimerkiksi jotkut vanhemmat koneet voivat vaatia epätyypillisiä varaosia tai uudet mekaaniset mallit saattavat vaatia erittäin suurta tarkkuutta. Tällaisissa tapauksissa räätälöity koko Pronssiholkista tulee uskomattoman tärkeitä. Ne varmistavat täydellisen istuvuuden holkin ja akselin tai porauksen välillä, minimoimalla kulumisen, vähentäen melua ja pidentävät merkittävästi laitteiden käyttöikäisiä.

Räätälöityyn tuotantoon, kuolla casting (Die Casting) on yleisesti käytetty tarkkuusvalu. Siihen sisältyy korkean paineen asettaminen muotin onteloon, mikä aiheuttaa sulan pronssiseoksen kiinteytymisen nopeasti. Die Casting -tuotteiden tuottamat pronssiholkit, kuten korkea ulottuvuus tarkkuus, erinomainen pintapinta ja tiheä sisäinen rakenne, tekevät niistä erityisen sopivia räätälöityihin komponenteihin, jotka vaativat tiukkoja toleransseja ja pinnan laatua.

Olipa painavien koneiden kääntöpisteitä tai kriittisiä tukia erikoistuneissa laitteissa, räätälöity koko cast solid bronze bushings Tarjoa räätälöityjä ratkaisuja, varmistaen mekaanisten järjestelmien tarkkuuden ja luotettavuuden.

II. Korroosiokeskeiset meri kiinteät pronssiholkit: Ihanteellinen valinta ankariin meriympäristöihin

Meriympäristö on yksi mekaanisten komponenttien valtavimmista haasteista. Meriveden, suolakeskeiden, kosteuden ja erilaiset mikro -organismit ja kemialliset aineet testaavat kaikki vakavasti materiaalin korroosionkestävyyden ja kestävyyden. Tällaisissa äärimmäisissä olosuhteissa korroosiokeskeiset meri kiinteät pronssiholkit Tule välttämättömiin avainkomponentteihin alusten ja offshore -tekniikan laitteissa niiden ainutlaatuisten materiaalien etujen vuoksi.

Pronssi Kupariseoksena sen luontaisen kemiallisen inerttiansa vuoksi on poikkeuksellista korroosionkestävyyttä, etenkin suolavesiympäristöissä. Joihinkin teräsmateriaaleihin verrattuna pronssi on vähemmän alttiita meriveden sähkökemialliselle korroosiolle ja voi tehokkaasti vastustaa kloridi -ionien aiheuttamia pisteen ja rakojen korroosiota varmistaen siten, että holkki ylläpitää sen rakenteellista eheyttä ja toiminnallisuutta jopa pitkittyneen upotuksen tai meren ilmapiirin altistumisen jälkeen.

Meriholkit Ei tarvitse vain vastustaa korroosiota, vaan myös täytettävä korkea lujuus, korkea kulumiskestävyys ja pitkät elinikäiset vaatimukset kestämään jatkuvia kuormituksia, värähtelyjä ja kitkaa, jotka alusten tuottama navigointi ja käyttö. Pronssiseokset, erityisesti erityiset luokat, jotka sisältävät elementtejä, kuten tinaa, alumiinia tai nikkeliä, voivat parantaa merkittävästi niiden kovuutta, kulutuskestävyyttä ja mekaanista lujuutta, jolloin ne voivat toimia erinomaisesti jopa nopean kierroksen ja raskaiden kuormien aikana.

Marine -pronssiholkkien avainalueet sisältävät:

- Laivan työntöjärjestelmät: Potkurin akselin holkit, peräsimen laakerit jne.

- Offshore -alustavarusteet: Nosturit, vinssit, hydrauliset sylinterit ja muut kriittiset liikkuvat osat.

- Kalastus- ja satamakoneet: Nettokuljetuskoneet, telakan nosturin laakerit jne.

Kun valitset meripenhön holkit, niiden korroosionkestävyyden ja mekaanisten ominaisuuksien lisäksi seuraavat vertailevat parametrit tulisi ottaa huomioon:

| Parametri | Selitys | Valintanäkökohdat |

|---|---|---|

| Seoskoostumus | Erilaisissa pronssisissa asteissa (esim. Tinapronssi, alumiinipronssi, nikkelin alumiinipronssi) on vaihteleva korroosionkestävyys ja mekaaniset ominaisuudet. | Tinapronssia (esim. C90300, C90500) käytetään yleisesti merilaakereissa; Alumiinipronssi (esim. C95400, C95500) tarjoaa suuremman lujuus- ja kulutuskestävyyden raskaiden ja korkean pukeutumisen sovelluksille. |

| Vetolujuus | Materiaalin kyky vastustaa murtumista jännityksen alla mittaamalla sen kuormitusrajan. | Valitse maksimikuormituksen ja iskukuorman perusteella holkki kantaa plastisen muodonmuutoksen tai murtuman estämiseksi. |

| Tuottolujuus | Suurin jännitys, jonka materiaali kestää ennen pysyvää muodonmuutosta, heijastaen sen muodonmuutosvastuksen. | Kriittinen suunnitteluparametri varmistaa, että holkki ylläpitää geometrisen muodon vakautta työkuormituksissa. |

| Kovuus (HB) | Materiaalin vastus sisennylle tai naarmuuntumiselle, joka liittyy läheisesti kulutuskestävyyteen. | Meriholkit typically require high hardness to cope with abrasive wear and contact fatigue. |

| Kitkakerroin | Liikkuvien osien välisen resistanssin suuruus, mikä vaikuttaa energian menetykseen ja lämpötilan nousuun. | Pienempi kitkakerroin vähentää energiankulutusta, vähentää lämmöntuotantoa ja pidentää holkin ja akselin käyttöikää. |

| Pinnan karheus | Holkin kosketuspinnan sileys. | Oikea pinnan karheus auttaa muodostamaan vakaan voiteluöljykalvon, vähentäen kitkaa ja kulumista. |

| Lämmönjohtavuus | Materiaalin kyky johtaa lämpöä. | Hyvä lämmönjohtavuus auttaa häviämään kitkan tuottaman lämmön, estäen holkin ylikuumenemisen ja epäonnistumisen. |

Korkean laadun asianmukainen valinta ja asennus korroosiokeskeiset meri kiinteät pronssiholkit ovat ratkaisevan tärkeitä laivojen ja merilaitteiden pitkäaikaisen luotettavan toiminnan varmistamiseksi ankarissa meriympäristöissä.

III. Raskaat teollisuuslaitteet kiinteät pronssiholkit: ratkaisut vaativiin olosuhteisiin

Monilla teollisuussektoreilla koneet toimivat usein äärimmäisissä olosuhteissa, kuten sisältävät valtavat kuormat, usein vaikutukset, jatkuva tärinä tai jopa hankaavissa ympäristöissä. Nämä raskaat olosuhteet Aseta vakavia haasteita laitteiden jokaiselle komponentille. Raskaat teollisuuslaitteet kiinteät pronssiholkit on tarkkaan suunniteltu vastaamaan tällaisiin vaatimuksiin.

Miksi valita kiinteät pronssiholkit raskaisiin sovelluksiin?

Pronssi, erinomaisena laakerimateriaalina, tarjoaa useita korvaamattomia etuja raskaissa sovelluksissa:

- Poikkeuksellinen kuormituskyky ja puristuslujuus: Pronssi alloys possess high hardness and superior compressive properties, enabling them to withstand immense radial and axial loads without permanent deformation or failure.

- Erinomainen kulutuskestävyys: Pronssi alloys typically contain elements like lead and tin, which form soft phases that help reduce the coefficient of friction and minimize wear, especially in less-than-ideal lubrication conditions. They also exhibit good resistance to abrasive wear.

- Stabiilisuus äärimmäisissä olosuhteissa: Joihinkin muihin materiaaleihin verrattuna pronssi voi ylläpitää mekaanisia ominaisuuksiaan ja toiminnan stabiilisuutta jopa merkittävien lämpötilanvaihteluiden tai pienen väärinkäytön kanssa.

- Iskun imeytyminen ja melun vähentäminen: Pronssi materials have a certain elasticity, effectively absorbing shocks and vibrations, which helps reduce equipment operating noise and protects other components.

Tyypillisissä raskaiden teollisuuslaitteiden kiinteissä pronssiholkissa on:

- Kaivoskoneet: Murskaimet, pallomyllyt, kuljettimet ja muut laitteet, jotka toimivat pölyisissä, raskaita kuormitusympäristöissä.

- Rakennusvälineet: Tappien ja lämmityslaakereiden yhdistäminen raskaisiin tekniikan koneisiin, kuten kaivinkoneet, puskutraktorit ja nosturit.

- Metallurgiset laitteet: Villimyllyt, jatkuvat valukoneet ja muut komponentit, joille on alistettu korkeita lämpötiloja ja raskaita kuormia.

- Suuret pumput ja venttiilit: Laakerit tukevat pumppukappaleissa ja venttiileissä, joita käytetään korkean viskositeetin tai hiomavälineiden välittämiseen.

Kun valitset raskaan teollisuuslaitteen kiinteät pronssiholkit, seuraavat vertailevat parametrit ovat tärkeitä:

| Parametri | Selitys | Valintanäkökohdat |

|---|---|---|

| Suurin sallittu paine (P-arvo) | Yksikön enimmäispaine, jonka holkki kestää tietyllä nopeudella, tyypillisesti MPA: ssa. | Tämä on yksi tärkeimmistä parametreista; Sen on oltava suurempi kuin laitteiden käytön maksimaalisen voiman suhde holkin tehokkaaseen laakerialueeseen. |

| Suurin liukunopeus (V-arvo) | Suurin suhteellinen liikkeenopeus, jonka holkki kestää tietyllä kuormalla, tyypillisesti m/s. | On oltava suurempi tai yhtä suuri kuin akselin enimmäis kierrosluvun ja holkin halkaisijan tuote. |

| PV-arvo (paine-nopeuden tuote) | Mitta holkin kokonaistutkimuksesta tietyn kuormituksen ja nopeuden alla, mikä heijastaa sen lämmön hajoamista ja kulumista. | Tämä on kriittinen suunnitteluparametri, varmistamalla, että holkki ei epäonnistu ylikuumenemisen tai liiallisen kulumisen vuoksi tietyissä käyttöolosuhteissa. Sen tulisi tyypillisesti olla materiaalin sallittu PV -arvo. |

| Kulumisnopeus | Materiaalin kulumisen määrä yksikköä kohti tai kitkaa yksikköä kohti; Alempi on parempi. | Vaikuttaa suoraan holkin käyttöikäyn ja laitteiden huoltosykleihin. |

| Vaikuttaa sitkeyteen | Materiaalin kyky vastustaa iskukuormia mitaten sen suorituskykyä vastustaakseen haurasta murtumaa iskujen yhteydessä. | Laitteille, joille usein kohdistuu iskuja (esim. Murskaimet), tämä on keskeinen suorituskyvyn indikaattori. |

| Käyttölämpötila -alue | Suurin ja minimilämpötila, jossa holkki voi toimia vakaasti. | On vastattava laitteiden todellista käyttölämpötilaa materiaalin suorituskyvyn heikkenemisen tai vikaantumisen estämiseksi. |

| Akselin sopivuus | Mitta -ero holkin sisähalkaisijan ja akselin ulomman halkaisijan välillä. | Oikea istuvuuden puhdistus on elintärkeää öljykalvon muodostamiseksi, lämmön hajottamiseksi ja lämpölaajennuksen kompensoimiseksi. Väärä puhdistuma voi johtaa kiihtyneeseen kulumiseen tai tarttumiseen. |

Huolto ja elinkaari:

Raskaan pronssiholkkien elinkaaren maksimoimiseksi asianmukainen asennus ja jatkuva voitelu ovat välttämättömiä. Voiteluaineiden puhtauden ja riittävyyden varmistaminen sekä holkkien kulumisen säännöllinen tarkastus voi vähentää huomattavasti vikaantumis- ja ylläpitokustannuksia.

Arvioimalla huolellisesti yllä olevat parametrit ja valitsemalla korkealaatuiset Raskaat teollisuuslaitteet kiinteät pronssiholkit , Yritykset voivat tehokkaasti parantaa laitteiden luotettavuutta ja toiminnan tehokkuutta, vähentää seisokkeja ja lopulta alentaa kokonaiskustannuksia.

Iv. Itsevoiteltava kiinteä pronssikanta vaihtoehdot: Huoltoa, tehokkuuden lisääminen

Monissa teollisissa sovelluksissa perinteiset voitelumenetelmät kohtaavat lukuisia haasteita, kuten voiteluaineiden saastuminen, korkeat ylläpitokustannukset tai kyvyttömyys voitelua tehokkaasti tietyissä työympäristöissä. Itsevoittava kiinteä pronssivaihtoehdot ovat nousseet käsittelemään näitä kysymyksiä. Ne saavuttavat voitelun materiaalin luontaisten ominaisuuksien kautta, vähentäen merkittävästi ulkoisen voitelun tarvetta, parantamalla laitteiden tehokkuutta ja alentamalla pitkäaikaisia käyttökustannuksia.

Itsevoitelun tekniikan etuja ovat:

- Vähentynyt tai eliminoinut ulkoisen voitelun tarve: Tämä tarkoittaa vähemmän seisokkeja, alhaisempia ylläpitokustannuksia ja puhtaampaa työympäristöä.

- Erinomainen suorituskyky riittämättömissä tai voittamattomissa olosuhteissa: Itsevoitelevat laakerit ylläpitävät vakaata suorituskykyä jopa äärimmäisissä olosuhteissa, kuten korkeat lämpötilat, pölyiset ympäristöt, tyhjiöt tai upotetut hakemukset.

- Alennettuja ylläpitokustannuksia ja seisokkeja: Huoltovapaat tai matalan ylläpitämisen vaatimukset tekevät laitteiden toiminnan luotettavamman, vähentämällä manuaalista interventiota ja varaosien inventaarioita.

Yleisiä itsevoiteltavia pronssilaakereita ja niiden voitelumekanismeja:

- Kiinteä voiteluaine upotettu tyyppi: Kiinteät voiteluaineet, kuten grafiitti tai molybdeeni -disulfidi, upotetaan tasaisesti pronssimatriisiin. Kun laakeri toimii, kiinteä voiteluaine vapauttaa vähitellen ja muodostaa voitelukalvon kitkapinnalle tarjoamalla jatkuvan voitelun.

- Huokoinen rakenneöljy-kytketty tyyppi (jauhemetallurgia): Huokoiset pronssimatriisit valmistetaan jauhemetallurgialla, ja sitten voiteluöljy kyllästetään näihin huokosiin. Toiminnan aikana laakerin tuottama lämpö aiheuttaa öljyn laajenemisen ja virtauksen kitkapintaan; Kun leikkaus pysähtyy, öljy imetään uudelleen huokosiin.

Milloin harkita itsevoitelevan pronssivaihtoehtojen käyttämistä?

- Kun olemassa olevat laakerit epäonnistuvat usein riittämättömän voitelun tai voiteluaineiden saastumisen vuoksi.

- Kun laitteet sijaitsevat vaikeasti pääsyalueilla tai missä huoltokustannukset ovat korkeat.

- Kun ympäristön puhtautta koskevat tiukat vaatimukset ja voiteluainevuoto ei ole toivottavaa (esim. Elintarvikkeidenjalostus, lääketieteelliset laitteet).

- Kun toimintalämpötilat ovat liian korkeat tai liian matalat, aiheuttaen perinteiset voiteluaineet epäonnistumisen.

Mahdollisia sovellusalueita ovat:

- Ruoanjalostuslaitteet: Vaatii erittäin korkeaa puhtautta ja hygieniaa.

- Tekstiilikoneet: Tuotteiden öljy tahrojen vähentämiseksi.

- Automaatiolaitteet ja robotiikka: Vaatii ylläpitovapaa ja korkea luotettavuus.

- Korkean lämpötilan uunilaitteet: Jos perinteiset voiteluaineet eivät kestä äärimmäisiä lämpötiloja.

Kun valitset itsevoitelevia kiinteitä pronssikulkevia vaihtoehtoja, seuraavat vertailevat parametrit ovat tärkeitä:

| Parametri | Selitys | Valintanäkökohdat |

|---|---|---|

| Itsevoitelumekanismi | Kiinteä voiteluaine, upotettu, huokoinen öljy-impregnoitu tai muut komposiittityypit. | Valitse sopivin voitelumenetelmä, joka perustuu työympäristöön, kuormaan ja nopeuteen. |

| Suurin PV -arvo | Paine-nopeustuotteen yläraja, jota laakeri kestää itsevoitelua. | Varmista, että valitun laakerin PV -arvo on suurempi kuin laitteiden todellinen PV -arvo ylikuumenemisen ja ennenaikaisen kulumisen estämiseksi. |

| Käyttää elämää | Käyttöaika tai kitkaetäisyys, kunnes laakeri saavuttaa kulutusrajansa tietyissä käyttöolosuhteissa. | Liittyy suoraan laitteen huoltovapaan ajanjaksoon ja yleiseen elinkaareen. |

| Sovellettava lämpötila -alue | Lämpötila-alue, jonka sisällä itsevoittava laakeri voi toimia vakaasti menettämättä suorituskykyä. | On vastattava laitteiden todellista työlämpötilaa. |

| Korroosionkestävyys | Kyky vastustaa korroosiota kosteissa, kemiallisissa väliaineissa jne. | Tarkastele erityisympäristöjä pronssiseoksen luontaista korroosionkestävyyttä ja voiteluaineiden yhteensopivuutta. |

| Kuormituskapasiteetti | Suurin staattinen ja dynaaminen kuorma, jota laakeri kestää. | Valitse laitteen todellisten kuormitusvaatimusten perusteella. |

Zhejiang Shuangnuo Bearing Technology Co., Ltd.: Itsevoittava laakeriasiantuntija

Zhejiang Shuangnuo Bearing Technology Co., Ltd. on valmistaja, joka on erikoistunut erilaisten itsevoitelevien kupariseostuotteiden tuotantoon. Käytämme edistyneitä prosesseja, kuten Keskipakovalu, jatkuva valu ja metallimuottivalu Raaka -aineiden laadunvalvonnan varmistamiseksi lähteestä. Päätuotteemme sisältävät messinki, alumiinipronssi, tinapronssi ja muut kupariseostuotteet, jotka on valmistettu kansallisten standardiluokkien mukaisesti. Tämän perusteella käsittelemme ja tuotamme edelleen erilaisia kiinteät upotetut itsevoitelevat laakerituotteet . Samanaikaisesti käytämme sintraustekniikka bimetallituotteiden ja monien muun tyyppisten tuotteiden tuottamiseksi.

Yrityksen perustamisestaan lähtien yritys on keskittynyt useiden uusien itsevoitelevien laakereiden tutkimukseen, kehittämiseen ja tuotantoon. Olemme aina vaatineet Raaka -aineiden riippumaton valu Tuotteen laadun varmistaminen lähteestä. Casting -prosessin aikana toteutamme täyden prosessin seuranta , ja lopputuote käy läpi Kolme spektrometrin testiä - ennen uunin aikana ja sen jälkeen - materiaalikoostumuksen vahvistamiseksi. Valmistamme säännöllisesti kansallisia testaustoimistoja testaamaan tuotteidemme materiaalikoostumusta ja mekaanisia ominaisuuksia ja Aurteeriset testiraportit voidaan tarjota apua tarvitseville asiakkaille.

Zhejiang Shuangnuo Bearing Technology Co., Ltd. Toteutukset integroitu tuotanto raaka -aineesta lopputuotteen käsittelyyn. Yhtiöllä on Yli 80 sarjaa edistyneitä CNC -työstötyökaluja, CNC -sorvia, koneistuskeskuksia ja muut suuret laitteet. Vahva tuotantokapasiteettimme varmistaa, että materiaalituotanto on järjestetty asiakkaille varhaisimmassa tilaisuudessa, merkittävästi Tuotantosyklin lyhentäminen ja tarjota tehokkaita, korkealaatuisia itsevoitelevia ratkaisuja.